Was wir können

Das Produkt / der Rohstoff

Unser Unternehmensname Steka enthält bereits einen wichtigen Hinweis auf unseren Hauptrohstoff Steatit, denn Steka steht für Steatit Keramik. Steatit ist ein keramischer Werkstoff auf Magnesiumsilikatbasis, das Augangsmaterial ist Speckstein, welches in der Natur vorkommt. Die besonderen Eigenschaften von Steatit wie eine hohe mechanische Festigkeit und elektrische Isolationsfähigkeit eignen sich für die Fertigung von Bauteilen mit besonders engen Toleranzen.

Steatit gilt als exzellenter keramischer Werkstoff für Trockenpressverfahren und ist besonders schonend im Werkzeugeinsatz. Je nach Einsatzgebiet fertigt Steka Produkte aus anderen porösen und nicht porösen keramischen Werkstoffen. Gemeinsam mit unseren Partnern von Ungarn bis Japan entwickeln wir individuelle innovative Lösungen für unsere Kunden. Wir beraten Sie gerne zur passenden Materialwahl für Ihr gewünschtes Einsatzgebiet.

Partner für Entwicklung

Für das optimale Ergebnis im Interesse unserer Kunden nehmen wir gerne jede neue Herausforderung an. Unsere langjährigen, bestens aufeinander abgestimmten Mitarbeiter aus drei Generationen verfügen über einen einzigartigen Er fahrungsschatz, der kreative und schnelle Lösungsansätze in den Mittelpunkt stellt. Wir unterstützen Sie bei der Entwicklung von Prototypen und fertigen Ihre Aufträge von kleinen Stückzahlen bis zu Großserien.

Entwicklung

Wenn Sie als Kunde über eine Idee verfügen und Unterstützung bei der Umsetzung mit den richtigen keramischen Lösungen benötigen, sind wir genau der richtige Ansprechpartner für Sie. Dafür müssen Sie noch keinen fertigen Entwurf oder eine Zeichnung für das gewünschte Bauteil mitbringen.

Wir setzen uns in einem ersten Schritt mit Ihnen zusammen, um die genaue Funktionsweise des Bauteils bzw. Ihres Produktes zu verstehen. Dank unserer jahrzehntelangen Erfahrung können wir proaktiv unsere Ideen bereits am Anfang des Prozesses einbringen, um Sie bestmöglich bei der Wahl der optimalen Form und Funktion Ihres Produktes zu unterstützen. Denn wir haben ein echtes Interesse an Ihrem Produkt und dessen Optimierung!

Forschung

Als Steka arbeiten wir regelmäßig mit namhaften Universitäten und Forschungseinrichtungen in Österreich und Deutschland zusammen. Aus diesen Kooperationen konnten bereits zahlreiche Innovationen für die Produkte unser Kunden entwickelt werden.

Beispiel hierfür das K-Regio Projekt "Optimierte Keramik/ Neue Einsatzgebiete von Sinterwerkstoffen durch modellbasierte Optimierung konkurrierender technischer Anforderungen: Festigkeit - Wärmeleitfähigkeit - Stofftransport"

Die Produktion

Der Herstellungsprozess

Tauglichkeit /CAD Programme

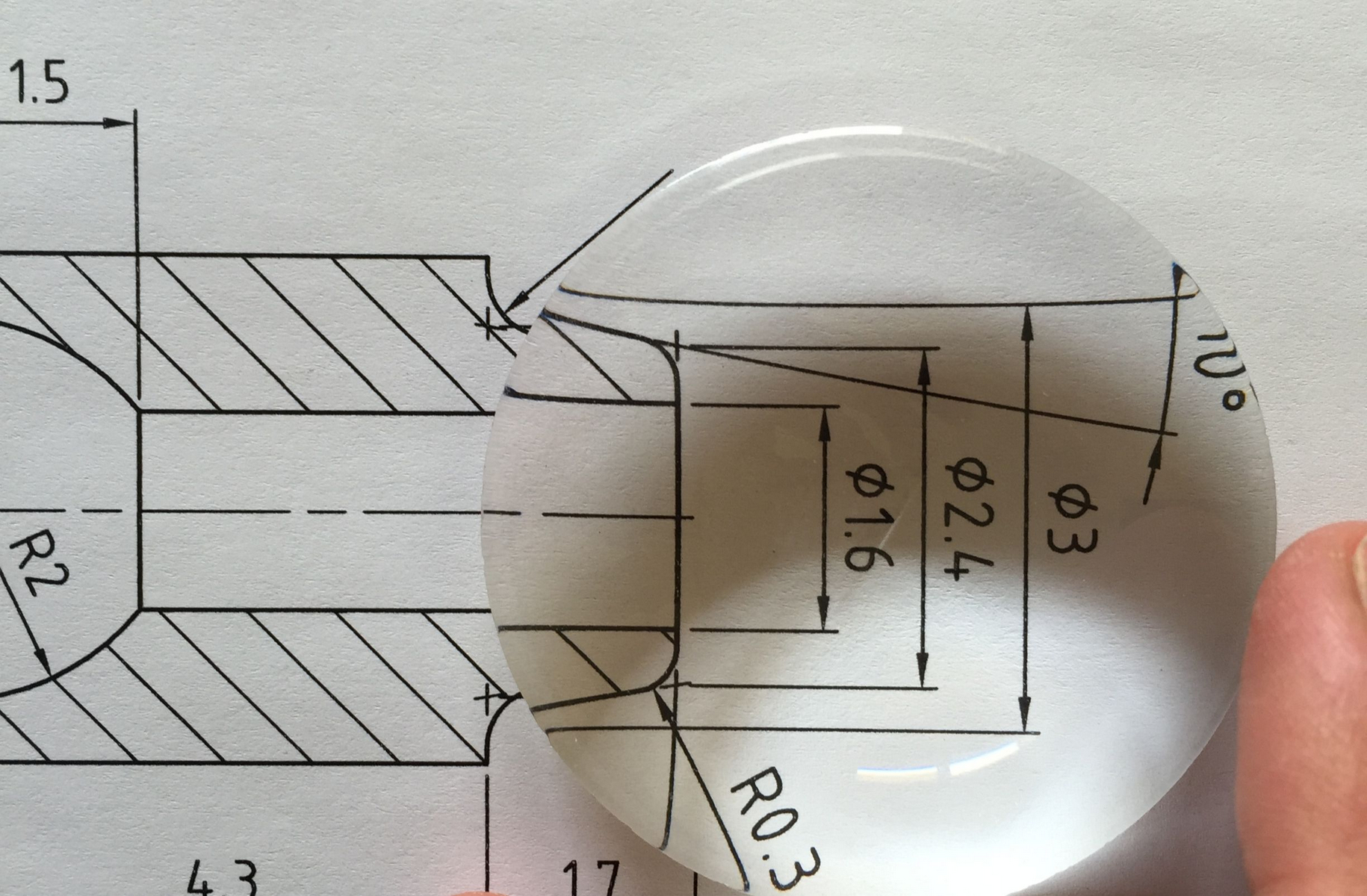

Bei Steka arbeiten wir mit den aktuellen digitalen Standards und Programmen. So haben beispielsweise Produktentwicklung und Konstruktion Zugriff auf neueste Tools in den Bereichen der 3D Konstruktionsprogramme, wie Inventor und Autocad des Herstellers Autodesk. Mit den Entwicklungsabteilungen unserer Kunden und Partner erfolgt der Austausch von Konstruktionsdaten meistens in den neutralen Formaten wie .step oder.iges als 3D Datei und .pdf, .dwg oder .dxf für bemaßte und mit Toleranzen versehene Artikelzeichnungen.

Die Qualitätssicherung erfolgt mit Unterstützung aktuellster CAQ (Computer Aided Quality) Software. Alle Fertigungsschritte werden chargengenau erfasst und die bei der Warenausgangsprüfung erstellten Prüfzeugnisse werden bei Bedarf unseren Kunden zur Vefügung gestellt.

Unser ERP-System unterstützt sämtliche Unternehmenbereiche, vom Einkauf bis zum Versand. Die Produktionsplanung und -steuerung ist ebenfalls integriert und umfasst auch die über App eingebundene elektronischen Betriebsdatenerfassung direkt an den Arbeitsplätzen.

Die Segmente

Im Laufe der Jahrzehnte hat sich die Steka Produktpalette kontinuierlich erweitert. Aktuell bieten wir unseren Kunden von der Individuallösung bis zur Großserie mehr als 12.000 unterschiedliche Produkte an. Keramische Werkstoffe finden Ihren Einsatz in verschiedensten Bereichen, Industrien und Branchen.

Elektrowärme

Beheizung von Industriehallen, Fertigungs- anlagen oder Werkzeugen sowie Komponenten in der Automobil- oder Medzintechnik

Energie

NH-Sicherungen, Reduktionsspulen oder Shuntreaktoren für eine stabile Stromversorgung, erneuerbare Energie z.B. Spiegelträger für CSP-Anlagen

Hausgeräte

Temperaturregelung- und Sicherung in Hausgeräten, Anschlusstechnik, Verbindungen und Schutzgehäuse

Sonderlösungen

Messtechnik, Sensoren, Automobiltechnik, Glockenguss, Infrarotheizstäbe, Wildbienen Nisthilfen, Raumduftanwendungen und Designelemente